Ressourcenschonung dank Recycling

Durch Recycling werden Ressourcen geschont, die Umweltbelastung verringert und Energieeinsparungen erzielt, da der Energiebedarf für die Verfahrensschritte Bergbau, Aufbereitung und Verhüttung entfällt. Kupfer ist der Werkstoff der wohl in der ganzen Welt am häufigsten einer Wiederverwendung zugeführt wird. Seit Generationen ist die Erfassung und der Handel mit Schrotten und Altmaterialien für Kupfer und Kupferlegierungen gut organisiert. Der Grund ist die hervorragende Eignung der Kupferwerkstoffe für eine Wiederverwendung.

Dabei stammen rd. 44 % der EU-Kupfernachfrage von aufbereiteten Kupferschrotten; ca. 70 % des in EoL-Produkten enthalten Kupfers ist wiederverwertetes Kupfer. Rund 90 % des in der zivilen Infrastruktur eingesetzten Kupfers stammt aus Sekundärmaterial.

Das geringe natürliche Kupfervorkommen in der EU (48 Mio. Tonnen) führt zu einer großen Abhängigkeit vom Recycling, da sonst die Importe an primärem aber auch sekundärem Kupfer steigen müssten, um die Inlandsnachfrage decken zu können.

Trotz des im heimischen Produktionsprozess eingesetzten Kupferschrotts werden zusätzlich Kupferabfälle und –schrotte importiert, wodurch die EU ein Nettoexporteur von Kupferschrotten ist.

Kupferrecycling bietet gleichbleibende Qualität

Entscheidend für die Bewertung der Produktion von Metallen aus Rücklaufmaterialien und Schrotten ist neben der Energieeinsparung die beim Recycling zu erreichende Qualität. Wird diese nicht erreicht, dann sind die Vorteile hinsichtlich Energieeinsparungen fragwürdig, da der Energiebedarf ungleicher Materialien verglichen wird. So ist es zum Beispiel im Gegensatz zu Kupfer bei einigen anderen Metallen und bei Kunststoffen nicht ohne weiteres möglich, Erzeugnisse mit der gleichen Qualität wie aus Neumetallen gefertigt zu produzieren. Bei Kupfer dagegen lassen sich ohne Qualitätsverlust Produkte herstellen, die sich in keiner Weise von den aus Primärmetallen gefertigten unterscheiden. Der entscheidende Vorteil beim Recycling von Kupferwerkstoffen liegt eben darin, dass Kupfer auch bei mehrmaligem Recycling keine Qualitätsverluste erleidet, unabhängig davon, ob metallische oder nichtmetallische, kupferarme oder kupferreiche Einsatzstoffe der Wiederverwendung zugeführt werden.

Die klassische Recyclingrate errechnet sich aus der pro Jahr aus Sekundärmaterialien erzeugten Menge bezogen auf die Jahresproduktion. 2021 lag der Recyclinganteil von Kupfer laut BGR in Deutschland bei rund 40 Prozent und damit deutlich über dem globalen Durchschnitt (Europa: ca. 30%, global: 17%) (Stand: 2021). Diese Zahl sagt jedoch wenig über die Wiederverwendung eines Werkstoffes aus. Denn bei der Definition bleibt unberücksichtigt, dass Altmaterial von langlebigen Wirtschaftsgütern stammt, die zu einer Zeit hergestellt wurden, als die jährliche Kupferproduktion erheblich niedriger war. Und bei der Berechnung der Wiederverwendungsrate wird die Sekundär-Kupfererzeugung auf die sehr viel höhere heutige Produktion bezogen. Diese klassische Recyclingrate ist insofern irreführend, als sie nicht den wahren Grad der Wiederverwendung von Altmaterialien des Werkstoffes Kupfer ausdrückt.

Was ist eine "echte Recyclingrate"?

Eine "echte Recyclingrate" für Kupfer erhält man, wenn man dieser die Nutzungsdauer der Produkte bis zur Wiederverwendung zugrunde legt und die Menge des wiederverwendeten Kupfers auf die Gesamtproduktion zu Beginn der Nutzungsdauer bezieht. Kupfer und Kupferlegierungen haben wegen der hervorragenden Beständigkeit eine lange Nutzungsdauer, wie die folgenden Beispiele zeigen:

| Produkt | Nutzungsdauer |

|---|---|

| kleine Elektromotoren | 10 bis 12 Jahre |

| Kraftfahrzeuge | 15 bis 18 Jahre (Fahrzeuglebensdauer) |

| Kabel | 30 bis 40 Jahre |

| Gebäude | 60 bis 80 Jahre |

Wird eine durchschnittliche Nutzungsdauer von 35 Jahren zugrunde gelegt, so ergibt sich eine „echte“ Recyclingrate, bezogen auf die gesamte Kupferproduktion vor 35 Jahren, von fast 80 %. Durch die „echte“ Recyclingrate wird die fast vollständige Wiederverwertung von Sekundärkupfer besser beschrieben, als durch die Recyclingrate von 50 %. Für die Rückgewinnung von Kupfer bei der Verwertung von Altautos wird mit einer Wiederverwertungsrate von etwa 90 % gerechnet. Durch die Entwicklung geeigneter Aufarbeitungsverfahren für die schwierig zu handhabenden Elektronik-Schrotte wird diese Rate zukünftig noch ansteigen. Die Recyclingrate drückt aus, dass ca. 50 % des gesamten Kupferbedarfes durch Schrotte und Rücklaufmaterialien gedeckt werden können. Da Deutschland so gut wie über keine eigenen Kupfervorkommen verfügt, stellen die Rücklaufmaterialien eine wichtige Ressource für die Deckung des Kupferbedarfes dar. So können beispielsweise aus 500.000 Handys rund 1.700 kg Kupfer wiedergewonnen werden, was wiederum ohne Qualitätsverlust in neuen Produkten eingesetzt werden kann.

Broschüre "Recycling von Kupferwerkstoffen"

Recycling schont die Ressourcen

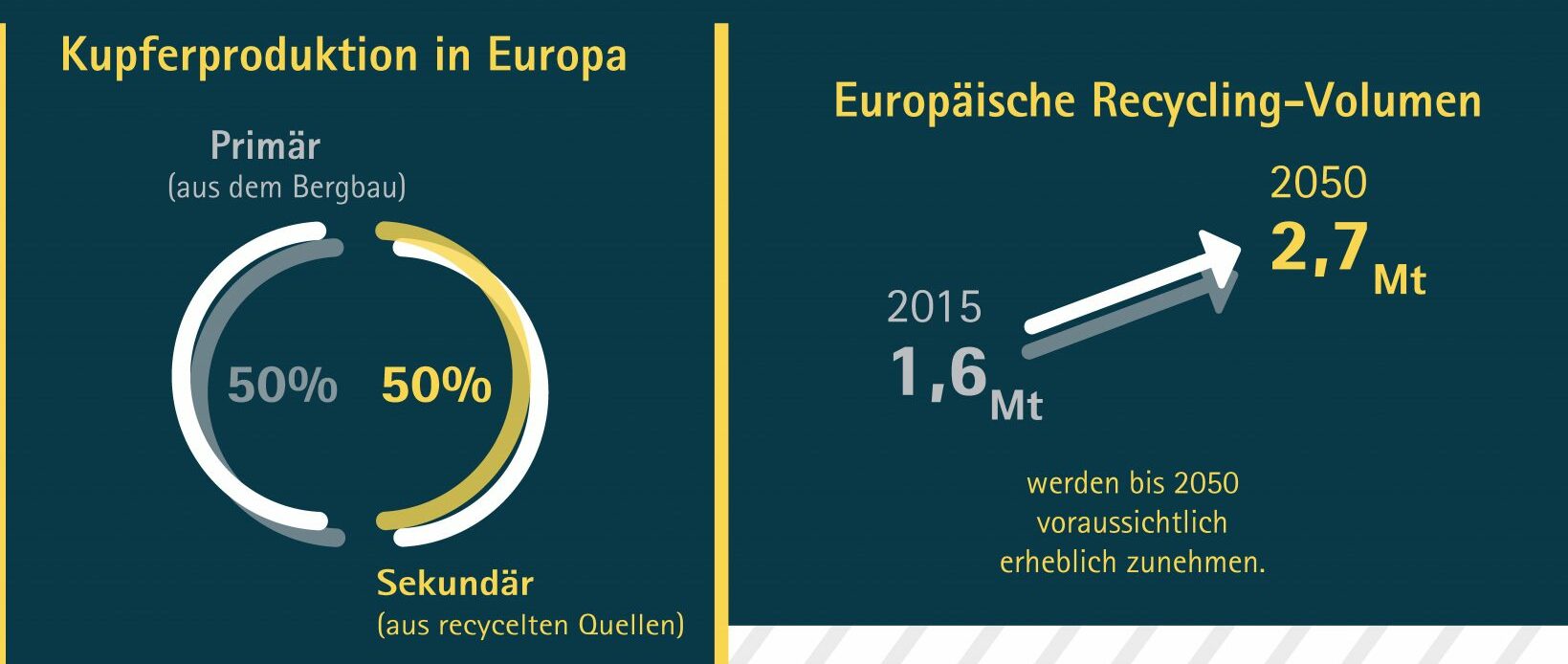

Inzwischen stammen rd. 50% des in Europa genutzten Kupfers aus Recycling. In Deutschland stammen mehr als 45 % des hierzulande hergestellten Kupfers aus Recyclingmaterial. Dies stellt einen Rekord dar und macht deutlich, dass der aktuelle Kupferbedarf zunehmend aus Recycling gedeckt wird. Diese “win-win“-Situation hilft, den stetig wachsenden Bedarf nach diesem Metall zu bedienen, während gleichzeitig die Umweltbelastungen, die mit der Kupferherstellung verbunden sind, geschmälert werden. Außerdem wird durch vermehrtes Recycling die Kupferverfügbarkeit für kommende Generationen zusätzlich gesichert.

Das Recyceln von Kupfer ist ein sehr effektiver Weg, das wertvolle Material wieder in den Produktionskreislauf zurückzuführen. Tatsächlich benötigt die Kupferproduktion aus Sekundärstoffen nur maximal 20 Prozent der Energie, die für die Gewinnung von Primärkupfer aus Erz und Konzentraten benötigt wird. Global spart man so 100 Millionen MWh elektrischer Energie und reduziert den Co2- Ausstoß um jährlich 40 Millionen Tonnen. Grundsätzlich kann Kupfer in seinen Anwendungen ohne jeglichen Qualitätsverlust immer wieder recycelt werden.

Haben Sie den passenden Inhalt nicht gefunden?

Nachhaltigkeit

Das Leben von Kupfer ist unendlich und hat keine Endphase.

Mehr