Begriffe und Definitionen

Lebenszyklusstandards

Alle Aktivitäten im Zusammenhang mit dem Lebenszyklus sind in der EN ISO 14040 ff. und den dazugehörigen Normenreihen standardisiert. Damit soll sichergestellt werden, dass die zugrunde liegenden Annahmen fair sind, insbesondere bei Vergleichen mit anderen Studien oder Materialien. Unter anderem ist ein Peer-Review der Ergebnisse vor der Veröffentlichung eine Voraussetzung.

Lebenszyklus-Inventarisierung (LCI)

Eine Sachbilanzanalyse umfasst die Zusammenstellung und Quantifizierung von Inputs und Outputs für ein bestimmtes Produktsystem während seines gesamten Lebenszyklus (EN ISO 14040, 1997). Die vorliegende Ökobilanz wurde hauptsächlich auf der Grundlage von Informationen erstellt, die durch Fragebögen der Industrie und Besuche vor Ort gewonnen wurden, wobei verbleibende Lücken durch Literaturdaten gefüllt wurden.

Lebenszyklusbewertung (LCA)

Die Ökobilanz ist definiert als die Zusammenstellung und Bewertung der Inputs und Outputs sowie der potenziellen Umweltauswirkungen eines bestimmten Produktsystems während seines gesamten Lebenszyklus (EN ISO 14040, 1997). Diese Studie umfasst zwar nicht die Nutzungsphase, aber sie enthält Erläuterungen zur Verwendung der Daten im Rahmen einer Ökobilanz.

Wirkungskategorien

Eine Wirkungskategorie ist eine Klasse, die Umweltaspekte von Belang darstellt, denen die LCA-Ergebnisse zugeordnet werden können (EN ISO 14042, 1997).

Die folgenden sechs Standardwirkungskategorien, die häufig in Ökobilanzen verwendet werden, wurden in dieser Sachbilanz quantifiziert:

Einsatz von Energie und Ressourcen: Primärenergie (PE)

Klimawandel: Globales Erwärmungspotenzial (GWP)

Versauerung von Land- und Wasserressourcen: Versauerungspotenzial (AP)

Eutrophierung: Überdüngungspotenzial (EP)

Zerstörung der Ozonschicht: Ozonabbaupotenzial (ODP)

Bildung von photochemischen Oxidantien: Photochemisches Ozonbildungspotenzial (POCP)

Die Toxizitätskategorien für Metalle sind nicht zuverlässig und werden derzeit im Rahmen der SETAC/UNEP-Initiative überprüft. Eine Reihe von kritischen Aspekten wie Metallspeziation, natürlicher Kreislauf und Wesentlichkeit werden in den aktuellen Charakterisierungsmodellen für Ökotoxizität nicht berücksichtigt. Diese schwerwiegenden Einschränkungen wurden anerkannt und in der Apeldoorn-Erklärung (Umweltprogramm der Vereinten Nationen/Gesellschaft für Umwelttoxizität und Chemie, April 2004) veröffentlicht.

Letzte Aktualisierung Januar 2012

Die Lebenszyklusstudie wurde in Zusammenarbeit zwischen dem Deutschen Kupferinstitut, dem IME Aachen, PE Europe, dem European Copper Institute und der weltweiten Kupferindustrie durchgeführt.

Umfang und Grenzen

System-Grenzen

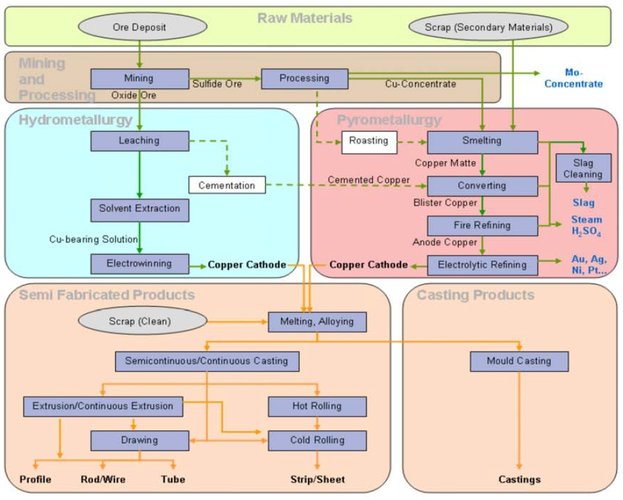

Eine vollständige Lebenszyklusstudie beginnt mit den Rohstoffen. Im Falle von Metallen werden diese durch den Erzabbau und durch sekundäre Quellen (Schrott und Produktionsrückstände am Ende des Lebenszyklus) bereitgestellt. Sie setzt sich über alle Produktionsschritte des Metalls selbst fort, bis hin zu denen, die für Halbfabrikate verwendet werden, gefolgt von denen für Fertigprodukte. In dieser Zusammenstellung von Input- und Outputdaten sind auch die Auswirkungen der Produktion von Prozesschemikalien, der Stromerzeugung usw. enthalten.

Die Daten des ECI-Lebenszyklusinventars basieren auf den Inputs der Industrie, die die Produktion der EU-25 in den Bereichen Raffination/Schmelzen, Elektroraffination und Halbzeugherstellung für das Bezugsjahr 2005 abdecken. Bergbau und Metallerzeugung außerhalb Europas wurden auf globaler Ebene modelliert und in den europäischen Produktionsdatensatz auf der Grundlage von Handelsstatistiken integriert. Die Daten werden in regelmäßigen Abständen aktualisiert.

Prozess-Übersicht

Weltweit werden etwa 90 % des gesamten Kupfers aus sulfidischen Erzen gewonnen, die restlichen 10 % aus oxidischen Erzen. Daraus ergibt sich ein spezifischer Vorteil für Kupfer, da während des Verhüttungsprozesses kein Prozessbrennstoff oder Kohlenstoff als Reduktionsmittel erforderlich ist. Stattdessen werden Schmelzen und Feuerraffination mit der Energie betrieben, die der Schwefel im Erz liefert. Es entsteht sogar ein Energieüberschuss, der entweder zum Schmelzen von Sekundärmaterial (Schrott) innerhalb desselben Prozesses oder zur Erzeugung von Wärme oder Strom für andere Zwecke verwendet werden kann.

Der nächste Schritt ist die Elektroraffination, bei der die verbleibenden Verunreinigungen im Rohmetall, entweder aus dem Erz oder aus Sekundärquellen, entfernt werden, um die gewünschte Kupferreinheit von 99,99+ % zu erreichen. Dies ist unabhängig von der Anzahl der Verwendungszyklen, die das Metall bereits durchlaufen hat. Zu den nachgelagerten Schritten der Metallverarbeitung gehört die Herstellung von Halbzeugen wie Rohren, Bändern, Blechen, Stangen, Drähten, Stäben und Profilen.

Zuteilungen

Die meisten Kupfererze enthalten wertvolle Nebenprodukte wie Molybdän, Gold, Silber und Nickel. Das Molybdän kann in der Mine bei der Herstellung des als Konzentrat bezeichneten Zwischenprodukts abgetrennt werden. Gold, Silber und Nickel folgen dem Prozess und werden während des elektrolytischen Raffinationsschritts zurückgewonnen. Schwefelsäure und Dampf sind ebenfalls wertvolle Nebenprodukte des Prozesses.

Die Auswirkungen des Abbaus und der Raffination müssen auch auf diese wertvollen Nebenprodukte verteilt werden. Es gibt zwar verschiedene, anerkannte Methoden dafür, aber die Kupferindustrie hat sich für eine Methode entschieden, bei der die Belastungen in Abhängigkeit vom Wert für die Gesellschaft auf der Grundlage des transparenten Marktpreises dieser Rohstoffe aufgeteilt werden.

Recycling und Ende der Lebensdauer

Obwohl sich diese Studie derzeit auf den Abbau bis hin zur Herstellung von Kupferprodukten konzentriert, berücksichtigen die Methoden und Ergebnisse die Tatsache, dass Sekundärmaterialien (Schrott) eine wichtige Rohstoffquelle für die Kupferproduktion in Europa sind.

Bei der Durchführung vergleichender Ökobilanzstudien ist es wichtig, dass die Nutzer dieser Ergebnisse erkennen, dass im Gegensatz zu Kupfer nicht alle Materialien zu 100 % ohne Leistungseinbußen recycelbar sind. Vergleiche von der Wiege bis zur Bahre werden unter Einbeziehung der Nutzungsphase und der entsprechenden Mischung aus Recycling und Entsorgung am Ende des Lebenszyklus durchgeführt.

Im Falle von „End of Life“-Kupfer, das einen hohen intrinsischen wirtschaftlichen Wert hat, sollten die Anwender einen vollständigen Cradle-to-Cradle-Ansatz anwenden.

Letzte Aktualisierung Januar 2012

Produktionskette Kupfer

Haben Sie den passenden Inhalt nicht gefunden?

Life-Cycle-Center

Die Kupferindustrie ist führend unter den Industrien, die sich verpflichtet haben, die Umweltauswirkungen ihrer Tätigkeit zu reduzieren.

Mehr