Verfahren zur Beschichtung

Die meisten gängigen Verfahren zur Beschichtung von metallischen Bauteilen sind auch für Kupferbasismaterialien anwendbar. Für Kupferwerkstoffe sind verschiedene Vorbehandlungsverfahren gebräuchlich. Die Auswahl der Verfahren hängt ab von den Oberflächenanforderungen, oft bedingt durch die folgenden Bearbeitungsverfahren.

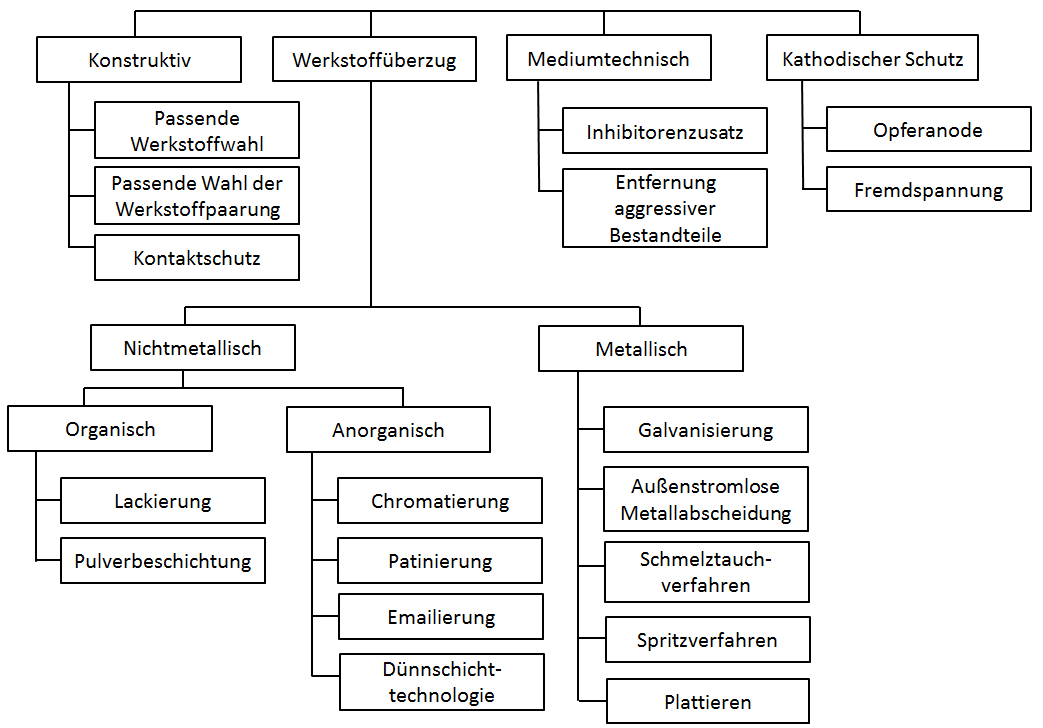

Die nachfolgende Liste zeigt die vielfältigen Möglichkeiten zur Beschichtung dieser Werkstofffamilie:

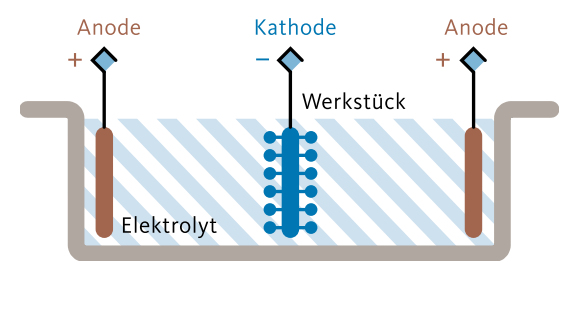

- Galvanische Beschichtung

- Außenstromlose (chemische) Metallabscheidung

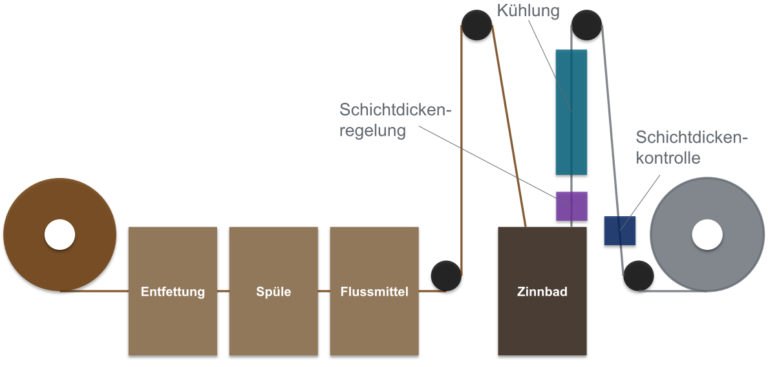

- Schmelztauchverfahren (Feuerverzinnung)

- Dünnschichtverfahren (PVD/CVD)

- Spritzverfahren

- Auftragsschweißen

- Plattieren

- Lackieren

- Emaillieren

- Künstliches Patinieren / Chemisches Färben

Neben den auch für viele andere Werkstoffe anwendbaren genannten Verfahren stellt das künstliche Patinieren (chemisches Färben) eine Besonderheit dar, mit dessen Hilfe künstliche Patinaschichten in vielen unterschiedlichen Farbvarianten aufgebracht werden können.

Die Gründe für die Beschichtung sind vielschichtig. So bedürfen Kupfer und Kupferlegierungen zum Teil eines Korrosionsschutzes. Oberflächenbeschichtungen werden durchgeführt, um die Betriebssicherheit der Werkstoffe durchgängig zu gewährleisten, wenn zum Beispiel hohe Anforderungen an Kontaktwiderstand, Anlaufbeständigkeit etc. gestellt werden. Weitere Gründe für eine Beschichtung sind besondere Anforderungen an den Glanz und die dekorative Wirkung der Werkstoffe, was zum Beispiel durch das Lackieren, Emaillieren und chemische Färbungen erreicht wird.

Die Grafik zeigt verschiedene Korrosionsschutzmaßnahmen für Kupferwerkstoffe in einer Übersicht.

Oberflächenbehandlungen

Obwohl Kupferwerkstoffe eine dekorative Eigenfarbe aufweisen, besteht oft der Wunsch nach anderen Oberflächenfarben. Im Laufe der Zeit entwickelt Kupfer eine natürlich Patina, die, ausgehend vom blanken, rötlichen Kupfer, über dunkelbraun bis zu hellgrün verlaufen kann. Diese und weitere Farbtöne kann man auch künstlich erzeugen. Diese sehr dünnen Färbeschichten auf Kupferwerkstoffen entstehen durch Reaktionen bestimmter Chemikalien, meist in wässrigen Lösungen, mit der Metalloberfläche. Beschichtungen von Kupfer gibt es in verschiedenen Varianten. Während Emailschichten meistens aus dekorativen Gründen aufgebracht werden, werden Lack- und Kunstharzbeschichtungen – oft transparent – verwendet, um den natürlichen Farbton der Werkstoffe oder die chemischen Färbungen zu bewahren. Andere Beschichtungen dienen der Verbesserung des Korrosionsschutzes. Üblich sind metallische Überzüge etwa durch elektrolytische (galvanische) Beschichtung, stromlose (chemische) Abscheidung sowie das Aufbringen von Schmelztauchschichte.

Verzinnung von Kupferwerkstoffen

Die hauptsächliche Anwendung (60-65 %) von Kupferwerkstoffen liegt bei elektrotechnischen Anwendungen. Nahezu alle Industriezweige setzen diese für stromtragende Bauteile ein. Insbesondere Steckverbinder und Stanzgitter werden im Einsatz einer Vielzahl von Umwelteinflüssen ausgesetzt, wie hier exemplarisch am Beispiel Automobil gezeigt wird:

- Temperatur: -40 bis 150 °C

- Feuchtigkeit

- Vibrationen

- Elektrische Betriebsbedingungen

- Schadgase

- Feinstaub

Um ein dauerhaftes Funktionieren der Steckverbinder sicherzustellen, müssen daher eine Reihe von Werkstoffeigenschaften betrachtet und auf den Einsatz abgestimmt werden. Diese komplexen Anforderungen werden durch Beschichtung von Kupferwerkstoffen erfüllt. Zum einen werden Kupferbauteile galvanisch mit Edelmetallen beschichtet – eine günstigere und für viele Anwendungen ebenso adäquate Lösung stellt aber auch die Verzinnung dar. Prozesstechnisch bieten sich hierbei die Alternativen Feuerverzinnung oder galvanische Verzinnung an.

Chemische Färbungen

Grundsätzlich ist es möglich, auf Kupfer, Messing oder Bronze mittels sogenannter Färbungen eine Vielzahl von unterschiedlichen Farbtönen aufzubringen. Die Vielfalt an erzielbaren optischen Wirkungen und Gestaltungsmöglichkeiten stellt schon seit je her ein fast unerschöpfliches Potential für Kupferwerkstoffe dar. Mit chemischen Färbungen lässt sich auf großflächigen Bauteilen auch niemals ein vollkommen einheitlicher Farbton bzw. ein gleichmäßiges Erscheinungsbild erzielen.

Mehr erfahrenHaben Sie den passenden Inhalt nicht gefunden?